Zöld Közlekedés

A BMW Group már harminc éve mutatja a körforgásos gazdaság irányát

Látványos siker a Car2Car kutatási projektben: az acél, az alumínium, a réz, az üveg és a műanyag hatékony újrahasznosíthatósága.

Az autóipar körforgásosságának továbbfejlesztése érdekében a BMW Group kiemelkedő munkát fektet a modellek teljes életciklusát lezáró újrahasznosítási folyamatok bővítésébe és tökéletesítésébe. A vállalatcsoport Újrahasznosítási és Szétszerelő Központja (RDC – Recycling and Dismantling Centre) már harminc éve fejleszti és teszteli az olyan, újabbnál újabb folyamatokat, amelyek az elhasznált alkatrészek újrahasznosítása és az alkalmazott alapanyagok újrafelhasználása terén jelentős előrelépéseket ígérnek. Az RDC maradéktalanul megosztja tapasztalatait a körforgásos gazdaság szereplőinek globális hálózatával, amellyel nagymértékben járul hozzá az autóipart átfogó körforgásos gazdaság kialakulásához. Az így felhalmozott újrahasznosítási szaktudás a BMW Group terméktervező folyamataiban is visszaköszön, amely garantálja, hogy az új modellek újrahasznosíthatóságával már a tervezési fázisban meghatározó szempontként számolnak a mérnökök.

Az RDC évente több ezer autót hasznosít újra, ezek nagy része előszériás modell, amelyek tesztelési célokat szolgáltak. Szétszerelésüket egy olyan szabványosított folyamat mentén végzik, amelynek középpontjában az újrahasznosítható alkatrészek és az újrafelhasználható alapanyagok felismerése áll.

Az újrahasznosíthatóság tökéletesítésén dolgozó központ a teljes iparág számára mérceként szolgál

Ami 1994-ben egy új, vállalati tulajdonban lévő újrahasznosítási létesítményként indult, az három évtized alatt mára az autók újrahasznosításának iránymutató tudásközpontjává érett. Figyelembe véve az iparág új szabályait és a BMW Group ambiciózus céljait, az RDC a jövőben még fontosabb szerepet tölt majd be: az itt felhalmozott szaktudás kulcsfontosságú a modellek újrahasznosíthatóságának továbbfejlesztésében.

A BMW Group meghatározó szereplőként vett részt a Nemzetközi Szétszerelő-információs Rendszer (IDIS – International Dismantling Information System) kiépítésében, amelyen az RDC megosztja tapasztalatait a körforgásos gazdaság szereplőinek globális hálózatával. Az adatok világszerte díjmentesen érhetők el az újrahasznosítást végző vállalatok számára. A közös tudásbázist jelenleg 41 ország mintegy 3 000 szervezete használja, hogy kitanulja az újrahasznosítható alkatrészek költséghatékony szétszerelését és az értékes alapanyagok hatékony újrafelhasználását.

Az újrahasznosítási folyamatok töretlen fejlesztése és tökéletesítése az ökológiai lábnyom következetes csökkentésére irányuló vállalati törekvés szerves része, miközben az erőforrások megőrzése a károsanyag-kibocsátás redukálását is elősegíti.

A ma hulladéka a holnap nyersanyaga

A modellek újrahasznosítását az RDC az utasbiztonsági rendszerek mérnökien precíz deaktiválásával és szétszerelésével, valamint az összes folyadék leeresztésével és eltávolításával kezdi. A légzsákok pirotechnikáját a BMW Group többek között saját, szabadalmaztatott eljárása mentén semlegesíti. A lengéscsillapítókban dolgozó olajat ugyancsak egy speciálisan erre a célra kifejlesztett eszközzel távolítják el.

Az ezt követő szétszerelési folyamat középpontjában elsőként az egyes alkatrészek újrahasznosítása áll. A sorozatgyártásból származó és újszerű állapotban lévő, működőképes alkatrészeket nem selejtezik le, hanem továbbadják a regisztrált kereskedőknek továbbértékesítésre. Az autó maradék részének mechanikus szétszerelése során egyes anyagokat, így például a kábelkötegekben található rezet egy speciálisan erre a célra kifejlesztett eszközzel választják ki. A motorblokk és a váltó kiemelése után a vázszerkezetet egy külső újrahasznosító létesítményben préselik és aprítják tovább.

A fémek célzott szétszerelése gondoskodik arról, hogy a ma hulladéka a holnap nyersanyagává váljon – a lehető legnagyobb mennyiségben és a lehető legjobb minőségben. Ez nem csupán környezetvédelmi, de pénzügyi szempontból is fontos: a hajtásláncban alkalmazott fémek – a rézhez hasonlóan – rendkívül magas értékkel bírnak. A katalizátor tovább bontása ugyancsak hatékony gazdasági megoldás, hiszen számos értékes nemesfém található benne.

Car2Car: minden részletre kiterjedő kutatási projekt a hatékony újrahasznosítás érdekében

A BMW Group az olyan külső kutatási kezdeményezésekben is aktív szerepet vállal, amelyeknek célja az erőforrások megőrzését és a gazdasági hatékonyság növelését elősegítő, innovatív újrahasznosítási folyamatok kidolgozása. A német kormány támogatását élvező Car2Car kutatási projektet az RDC szaktudással és életciklusuk végéhez ért modellekkel segíti. Tavaly a projekt szakértői olyan módszereket dolgoztak ki, amelyek lehetővé teszik, hogy az életciklusuk végéhez ért autókban felhasznált acél, alumínium, réz, üveg és műanyag alapanyagokat minden korábbinál nagyobb arányban hasznosíthassák újra a sorozatgyártásban készülő új modellekben.

A BMW Group konzorciumvezetőként is részt vesz a Car2Car kutatási projektben, amelynek égisze alatt az újrahasznosítási iparág tagjaival, nyersanyag-feldolgozó vállalatokkal és tudósokkal is együttműködik. A projekt a különböző újrahasznosítási eljárások gazdasági és környezeti hatásainak kiértékelését tekintve látványos előrelépéseket mutat. A szaktudás megosztása és a közös munka új nézőpontokat eredményezett a maradékanyagok újrahasznosítása terén, egyúttal stabil alapot biztosított az innovatív folyamatok kidolgozásához. A tudósok és az iparági szakértők például az olyan félautomatizált szétszerelő folyamatok kifejlesztésén is közösen dolgoznak, amelyek az újrahasznosítható anyagok költséghatékony szétválasztását teszik lehetővé.

Körforgásos tervezés a zárt anyagciklus érdekében

Mindazon szaktudást, amit az RDC az alkatrészek és alapanyagok újrahasznosíthatósága terén halmoz fel, a BMW Group a terméktervezési folyamatokba is visszavezet. Re:Think, Re:Duce, Re:Use és Re:Cycle alapelvei mentén a vállalatcsoport célja, hogy olyan autókat gyártson, amelyek hasznos életciklus-fázisuk végén – amely Németországban átlagosan 21 év – teljes egészében nyersanyagforrásként szolgálhatnak az újonnan készülő autók számára. A kulcs e téren a monoanyagok alkalmazása a kompozitok helyett, hiszen nagyobb tisztaságukkal könnyebben újrahasznosíthatók.

Üzemei sorozatgyártási folyamatait a BMW Group világszerte továbbfejleszti az RDC által elért kutatási eredményekkel: az új autók gyártása során preferenciát élveznek azok a módszerek, amelyek megkönnyítik az alkatrészek szétszerelését és az anyagok típus szerinti szétválasztását. A ragasztást például az innovatív csatlakoztatási megoldások váltották fel.

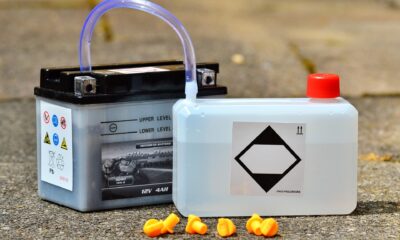

Zárt újrahasznosítási ciklus a nagyfeszültségű akkumulátorok esetében is

Az elektromos mobilitás térnyerésével a nagyfeszültségű akkumulátorok újrahasznosítása is egyre inkább központi tényezővé érik. Az RDC az iparág és az akadémia szakértőivel karöltve már évek óta dolgozik a nagyfeszültségű akkumulátorok innovatív újrahasznosítási módszereinek kifejlesztésén.

Az RDC iránymutató az autóipar körforgásossága felé vezető úton. Az újrahasznosítás területén elért úttörő eredményeivel a központ már három évtizede támogatja az új modellek, anyagok és technológiák kifejlesztését. Az elektromos mobilitás korában az RDC feladatköre az értékes erőforrások újrafelhasználása terén felhalmozott szaktudás elmélyítésével és az újrahasznosítási iparág számára történő átadással bővült. Az autóipari újrahasznosítás szakértő központjaként így az RDC folyamatosan szélesíti szerepkörét. Most, amikor a körforgásos gazdaság az autóipar jövőjét tekintve egyre fontosabbá válik, az RDC tapasztalatára és szaktudására minden korábbinál nagyobb szükség van.

Forrás: BMW Magyarország

Zöld Közlekedés

Kevés a használt elektromos autó, a tehetősek dominálnak a piacon

Az elektromos autók és a plug-in hibridek németországi elterjedése továbbra is erősen jövedelemfüggő.

Töltse ki a napelem-kalkulátort, és tudja meg, mennyibe kerülhet Önnek! Ingyenes kalkulálás itt (x)

Minél magasabb egy háztartás nettó jövedelme, annál nagyobb az esélye annak, hogy elektromos meghajtású járművet tart derül ki a német szövetségi statisztikai hivatal, a Destatis kimutatásából – írja az alternativenergia.hu. A 2023-as adatok szerint a havi 2600 euró alatti nettó jövedelmű háztartások mindössze 1,3 százaléka rendelkezett elektromos autóval vagy plug-in hibriddel. Az 5 ezer eurót meghaladó nettó jövedelmű háztartások körében ez az arány már 13-13,4 százalék volt. Összességében a német háztartások 6,0 százaléka tartott ilyen járművet, miközben az összes háztartás mintegy 80 százalékának van személyautója. A családi szerkezet szintén számít: a gyermekes párok gyakrabban választanak elektromos meghajtású autót, mint a gyermektelen párok. A gyermekes párok 11,5 százaléka rendelkezett ilyen járművel, szemben a gyermek nélküli párok 7,5 százalékával. Az egyedül élők körében az arány mindössze 2,2 százalék volt.

A Destatis szerint az alacsonyabb jövedelműek gyenge jelenléte az elektromosautó-piacon elsősorban a magas vételárakkal és a kedvező árú használt járművek szűk kínálatával magyarázható. Az elektromos autót vagy plug-in hibridet birtokló háztartások csupán 15,2 százaléka vásárolt használt járművet; a többség új autót vett vagy lízingelt.

-

Zöldinfó1 hét telt el a létrehozás óta

Zöldinfó1 hét telt el a létrehozás ótaHasznált mobilokkal a természet védelméért, folytatódik a kampány 2026-ban

-

Zöld Energia1 nap telt el a létrehozás óta

Zöld Energia1 nap telt el a létrehozás ótaMagyar megoldás hozhatja el az energiatárolás jövőjét?

-

Zöld Közlekedés1 hét telt el a létrehozás óta

Zöld Közlekedés1 hét telt el a létrehozás ótaAz elektromos autók erősödő konkurenciája nyomás alá helyezte a Porschét

-

Zöld Közlekedés5 nap telt el a létrehozás óta

Zöld Közlekedés5 nap telt el a létrehozás ótaEgyre több elektromos autó jelenik meg a magyar használtautópiacon

-

Zöld Közlekedés4 nap telt el a létrehozás óta

Zöld Közlekedés4 nap telt el a létrehozás ótaKevés a használt elektromos autó, a tehetősek dominálnak a piacon